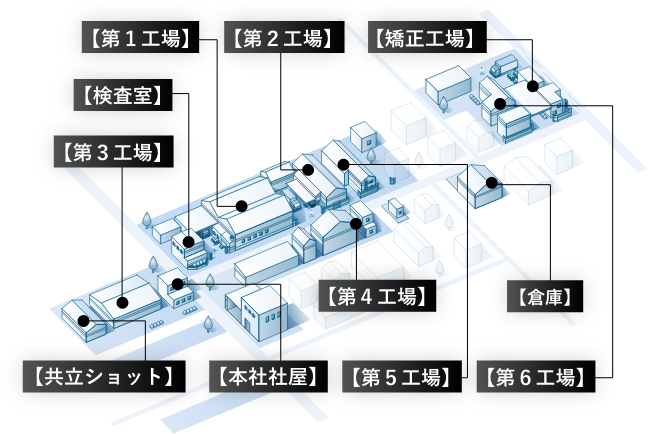

幅広い熱処理に対応するための設備が集約されたKYORITSUの工場群

素材から完成品までの一般熱処理すべてにワンストップで対応できる数多くの工場が、本社を中心としたひとつのエリアに集約され、自動車、産業機械、建築分野、建機、農機具など多岐にわたる産業分野に貢献しています。また、お客様からのニーズに対して確実に応えるため、最新設備の更新とノウハウの向上に努めています。

素材から完成品までの一般熱処理すべてにワンストップで対応できる数多くの工場が、本社を中心としたひとつのエリアに集約され、自動車、産業機械、建築分野、建機、農機具など多岐にわたる産業分野に貢献しています。また、お客様からのニーズに対して確実に応えるため、最新設備の更新とノウハウの向上に努めています。

バッチ型窒化炉4基、ピット型窒化炉1基、真空洗浄機2基のライン構成で製品形状や処理量に応じてフレキシブルに対応できるようになっています。バッチ型、ピット型ともにプログラム制御により昇温から冷却までの温度、時間、雰囲気ガスを自動制御できる炉です。

・バッチ型窒化炉

パージ、加熱、冷却が区分けされており、連続的に処理できることで生産性が高い。

・ピット型窒化炉

バッチ型窒化炉の約3倍の処理量が1回で処理できるので大量生産に向いています。縦型のピット炉なので長尺製品や大型部品にも対応できます。

バッチ型調質炉は調質炉1基、焼戻し炉2基でライン化されおり、素材の前処理として重要な調質も生産性に優れた処理ができます。また、冷却剤に水溶性冷却液を用いた環境にもやさしい設備です。

・バッチ型調質炉

バッチ型の設備で大型の製品から小物部品まで柔軟に対応できます。

連続低温焼なまし炉はプレス加工などで生じた応力を除去する設備です。ヘリンボンタイプのメッシュベルトを採用しており、微小な製品にも対応することができます。バッチ型やピット型などに比べバラツキが少なく、処理時間も大幅に短縮でき、高品質、短納期で製品を供給できます。

・連続低温焼なまし炉

大幅な処理時間の短縮が実現。

仕上がりのバラツキが好少なく、高品質な製品を提供

構造は連続焼入焼戻し炉ですが、焼戻し時に炉内の燃焼バーナー排ガスを利用した黒化処理雰囲気中で処理することにより製品表面に四三酸化鉄被膜を生成させる設備です。

・連続焼入黒化焼戻し炉

化学処理によらない処理なのでリードタイムが短縮されます。

独自の手法で高温焼戻しでの黒化処理にも対応

連続焼ならし炉は従来の連続炉では処理できなかったような大型の製品もバスケット搬送機により処理が可能となりました。これにより製品の品質が均一化されるだけではなく、コストパフォーマンスに優れた製品を短納期で提供できます。また小型製品もバイブレートシューターとリフターとの組合わせで打痕対策が施されています。

・連続焼ならし炉

従来には無かったバスケット搬送機の導入により、大型製品にも対応。

打痕防止機能が搭載されているので小型製品も対応可能。

連続焼なまし炉は全長11mの6ゾーン構成で、材質、処理に応じたキメ細かい炉内温度調整で、焼ならしはもちろん冷却の温度管理により焼なましにも対応できます。特に焼なましはバッチタイプやピットタイプに比べ大幅に処理時間を短縮でき、短納期、ローコストで製品を供給できます。

・連続焼なまし炉

炉内は全長11m。大幅な時間短縮が実現。

焼ならしだけではなく、焼なましも対応できる多様性。

バッチ炉では対応できないような長尺のシャフト類や大型製品にも対応できる熱処理炉です。プログラム管理により処理温度、保持時間、炉内雰囲気に至るまで自動制御され浸炭焼入れだけではなく光輝焼入れにも対応しています。雰囲気炉、焼戻炉がライン化されており、生産性の高い設備となっています。

・ピット型雰囲気炉

尺のシャフト類や大型部品にも対応。プログラム管理による自動制御

処理材の多様化や多品種生産への対応、またその生産量を増やすため、連続バッチ炉ラインは、浸炭焼入炉、焼戻炉、真空脱脂洗浄機の計11基で構成されています。コンピューターにより制御され、焼入れから焼戻しまで各設備へ自動搬送されます。熱処理条件、炉内雰囲気をプログラム管理することで再現性の高い処理が可能になり、お客様の様々なニーズに豊富な経験と最新の設備でお応えすることができます。

・自動連続バッチ炉ライン

製品にあわせての最適な温度調節が可能

ロットサイズの大きい製品も対応可能

再現性の高い製品を提供

焼入れで残留したオーステナイトを0℃以下に冷却し、マルテンサイト変態を進行させる処理で硬さの向上や経年変形を防ぐ深冷処理装置です。

・サブゼロ装置

液体窒素による冷却で最高で-120℃までの深冷処理に対応。

通常のバッチ炉が1回で処理できる大きさで生産性が高い装置です。

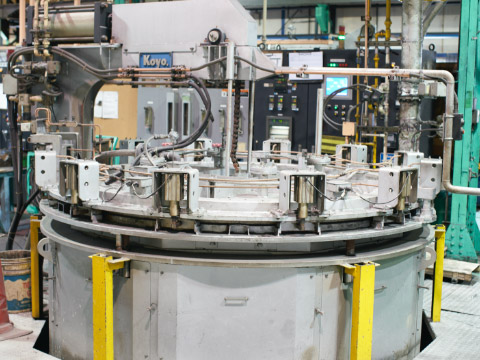

プログラム制御の採用により、昇温から均熱、均熱から冷却までの温度、時間などを精密に制御することができます。加熱方式は、モルダサームヒーター採用のマッフル炉になっており、パージ・加熱・冷却をそれぞれ個々に区分けされた場所で連続して行うことができるため、生産性に優れた炉です。

・三室型真空炉

加熱炉が常に真空状態に保たれているので非常に高輝度の高い製品が得られます。

多段式のトレーで処理できるのでロットの小さい物でも対応できます。

プログラム制御により、昇温→均熱→冷却までの温度や時間を精密に制御することが可能です。また高効率な真空ポンプや拡散ポンプの採用により非常に高真空の処理も可能となっています。

・大型真空炉

三室型炉では対応できないような大物製品にも対応できます。

高真空までの処理に対応

アルミなどの非鉄金属も熱処理を行うことで、機械的性質を高めることができます。非鉄金属は材質ごとに細かく温度範囲が決められているため、非常に厳しい温度管理が求められます。バッチ型溶体化炉は温度管理の精度が高い溶体化炉と時効炉がライン化されており様々な材質に対応できます。

・バッチ型溶体化炉

バッチ型の設備で大型の製品から小物部品まで柔軟に対応できます。

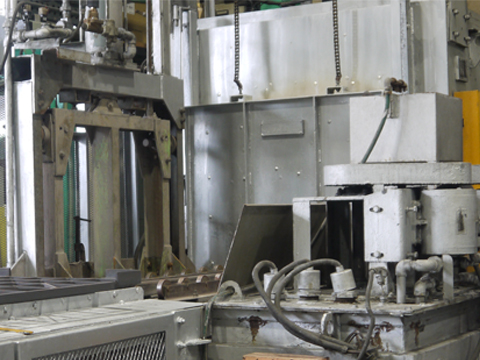

この設備は焼入焼戻しの一連の作業を連続して行うことができるため、生産システムにおいて連続生産型抜取り検査ができ、高い精度の製品を大量に生産することが可能です。炉内の雰囲気は、様々な要因で不安定になりやすく、大きく品質に影響します。雰囲気ガス生成から炉内の雰囲気制御、ガスの供給をすべてコンピューターによって自動制御し、炉内の雰囲気を常に最適な状態に保ちます。

・大型連続焼入焼戻し炉

一度に大量の製造が可能。

大物部品にも対応可能。

高品質な仕上がり。

納期短縮。

様々な材質に対応可能

従来のメッシュベルト式の連続焼入焼戻し炉の特徴はそのままに供給方法を自動計量払い出し方式に変更。自動にすることで安定した装入量で処理が行われ、より均一な品質が得られます。

・自動連続焼入焼戻し炉

自動計量による供給量の保証

薄板や小物部品に対応したメッシュ形状を採用

熱処理で発生したスケールや着色を高圧で投射されたメディアで除去する処理です。製品の処理や形状、硬さなどでメディアと設備の選定を行います。

・タンブラーショット機

製品を設備内のエプロンゴムへ投入し、回転させながら高圧で投射されたメディアを製品表面にあてて、スケールや異物などを取除く設備です。 設備内で製品がランダムに回転することで製品全体がムラなくショットすることができます。主に鍛造製品のショットに適しています。

・連続式ショット機

ベルトコンベア上に載せた製品がトンネル状の設備内を通過し、上側からメディアが投射されショット加工された製品が出口側から出てくる装置です。テーブルショット機と同様に、製品底面を反転させる作業が必要です。またトンネル状になっているので設備よりも大きな長尺製品にも対応できます。

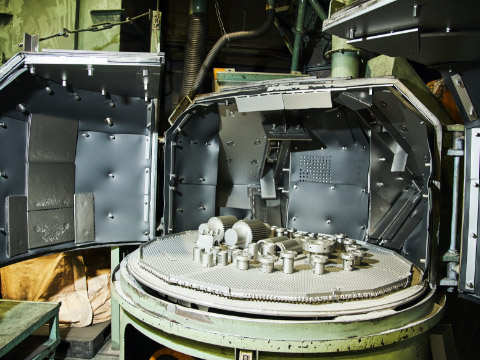

・テーブルショット機

ターンテーブル上で投射面を変えながらショットする設備です。上側からメディアが投射されるため、製品底面を反転させる作業を必要とします。製品同士の接触がないため、打痕やキズを防止することができます。主にギヤ関係や大型の製品を処理しています。

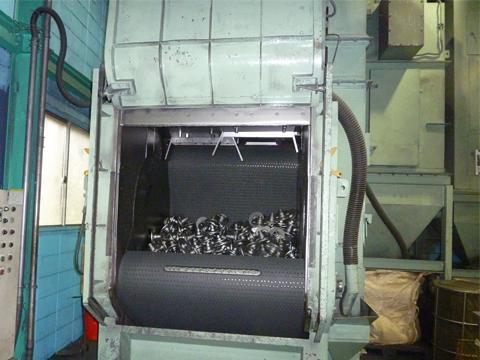

・ドラム式ショット機

ドラムバスケットを斜めに傾けた状態で回転させ、さらに上下振動させながら製品にメディアを投射しショットする設備です。ドラムの回転及び上下振動による相乗攪拌により、製品の仕上がりを効率的に均一にできます。ねじ・ばねなどの小物・薄物の製品を処理しています。

熱処理で発生した歪をダイヤルゲージや専用ゲージなど様々な機器で測定し物理的な圧力を加えて図面公差に入るようにプレス矯正機やローラー矯正機などを用いて矯正します。

・ローラー矯正機

比較的細径の軸を凹凸のローラーで自動的に矯正するのでロットサイズの大きな製品にスピーディーに対応できます。

・プレス矯正機

複雑な形状や公差の精度が高い製品にも技術者が1本ずつ矯正するので多様な要求に対応できます。

アルミなどの非鉄金属も熱処理を行うことで、機械的性質を高めることができます。非鉄金属は材質ごとに細かく温度範囲が決められているため、非常に厳しい温度管理が求められます。バッチ型溶体化炉は温度管理の精度が高い溶体化炉と時効炉がライン化されており様々な材質に対応できます。

・バッチ型溶体化炉

大量に生産が可能。

大物部品にも対応可能

メッシュベルト式の連続浸炭炉で表層部のみ硬さを要求される、薄板や小物の大量生産部品に適しています。浸炭処理だけではなく、浸炭窒化、光輝焼入れにも対応しています。

・メッシュベルト式浸炭炉

一度に大量の製造が可能。

連続処理による納期短縮

メッシュベルト式の連続炉で冷却剤にソルト(塩浴)を使用して300~500℃で冷却してベイナイト組織を得る焼入れ炉です。歪が少なく、靭性に優れた製品となります。

・メッシュベルト式オーステンパー炉

一度に大量の製造が可能。

連続処理による納期短縮